Każda instalacja chłodnicza działa w trochę innych warunkach, ma inne ograniczenia techniczne i cele biznesowe.

Dlatego systemy PTControl – w tym autorskie rozwiązanie RCS – bazują na sprawdzonej architekturze, którą dostosowujemy do konkretnych warunków technicznych i potrzeb zakładu. Takie podejście łączy elastyczność konfiguracji z bezpieczeństwem wdrożenia – bez ryzyka związanego z prototypowaniem. Dla nas liczy się to, co dla klienta naprawdę istotne: niezawodność, bezpieczeństwo, efektywność i możliwość rozwoju.

Poniżej pokazujemy tylko niektóre z naszych realizacji. Nie są to najgłośniejsze ani „najładniejsze” wdrożenia – ale dobrze pokazują to, co naprawdę nas wyróżnia: elastyczność, myślenie procesowe i konsekwentną dbałość o szczegóły.

Współpracujemy z zakładami każdej wielkości – od dużych centrów logistycznych, przez mleczarnie, mroźnie i przetwórnie owocowo-warzywne, po lokalne chłodnie, które po prostu chcą działać stabilnie i bez przestojów.

Modernizacja systemu sterowania instalacją chłodniczą

Branża: przetwórstwo owocowo-warzywne

Wyzwanie:

Dotychczasowa instalacja chłodnicza była obsługiwana ręcznie, co wiązało się z dużym nakładem pracy, niską efektywnością i koniecznością zaangażowania wielu osób.

System opierał się na niespójnych, przestarzałych rozwiązaniach od różnych dostawców – tworzonych często bez dostatecznej wiedzy o specyfice chłodnictwa przemysłowego.

Systemy nie komunikowały się ze sobą, co prowadziło do nieefektywnej pracy i zwiększonego zużycia energii.

Obsługa była bardzo uciążliwa – wymagała stałego nadzoru nad wieloma niezależnymi interfejsami, a informacje o przyczynach nieprawidłowej pracy były nieczytelne lub niedostępne.

Klient oczekiwał nowoczesnego rozwiązania, które usprawni zarządzanie instalacją i zapewni przejrzystość działania.

Zastosowane rozwiązanie:

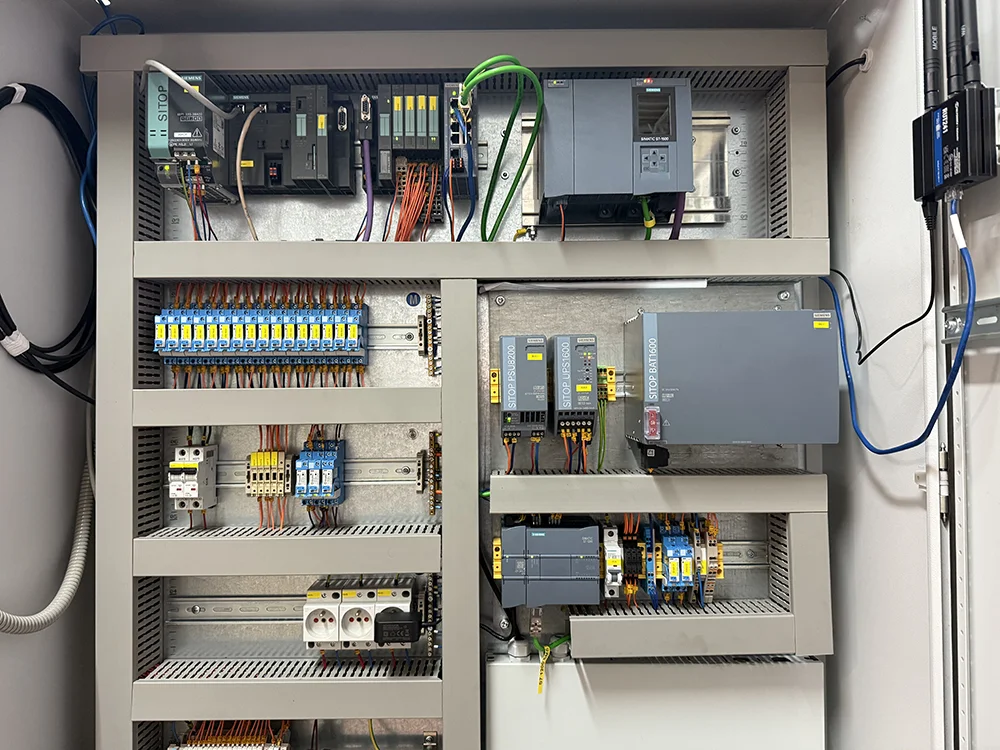

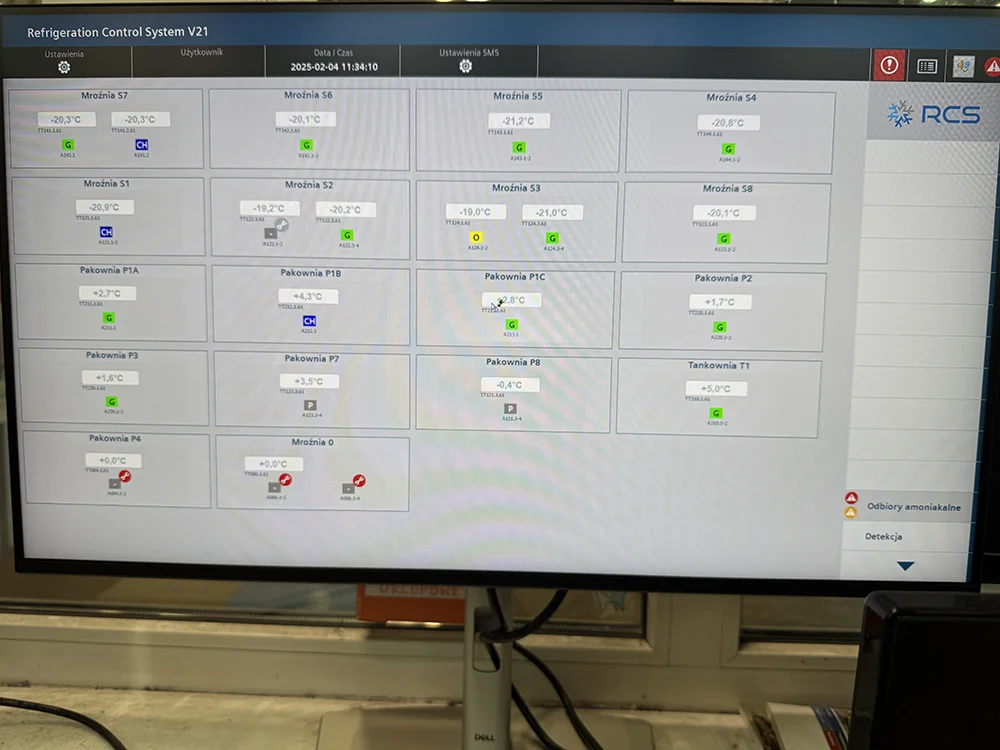

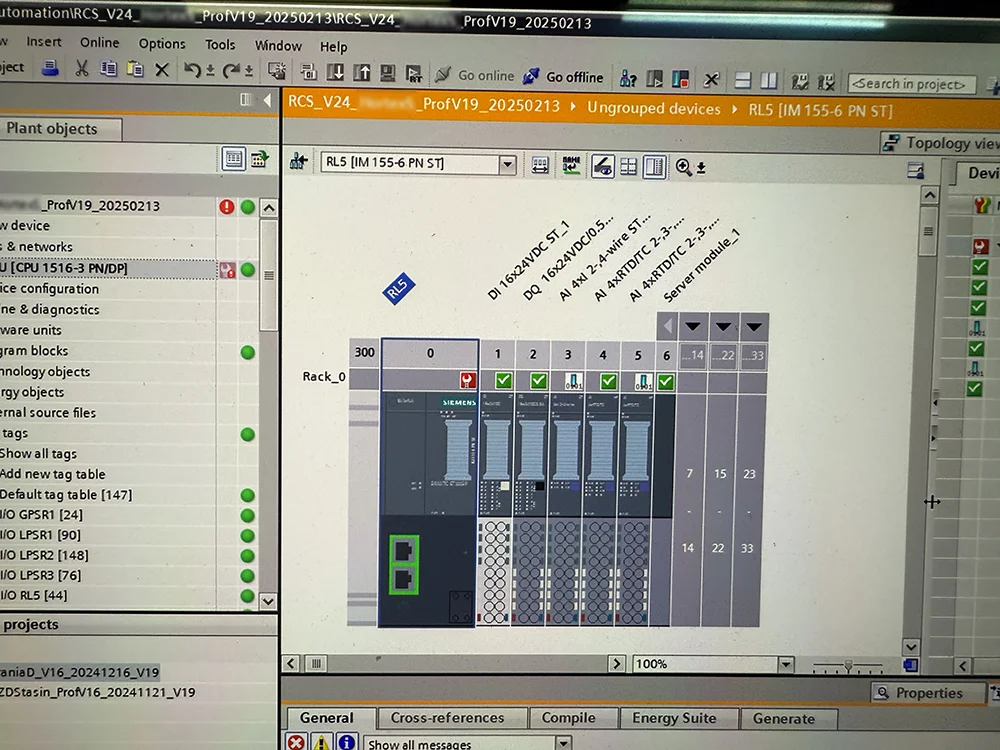

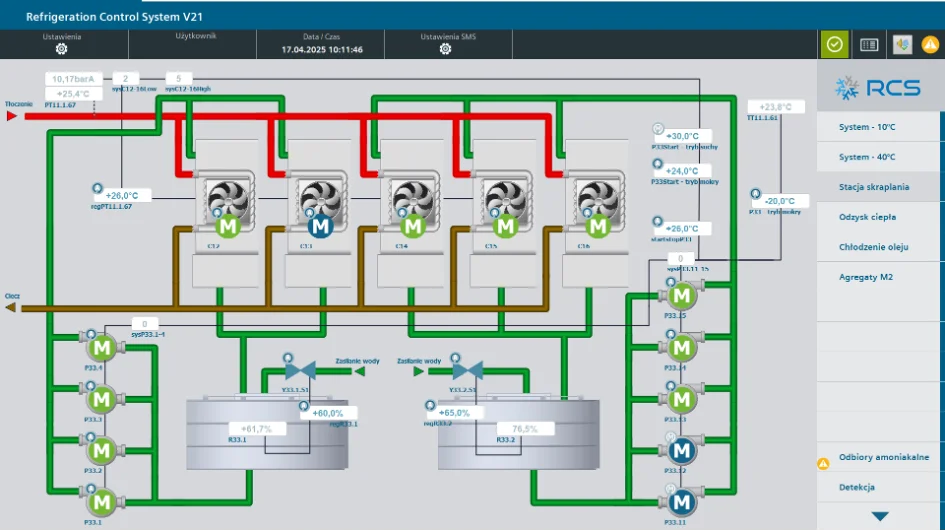

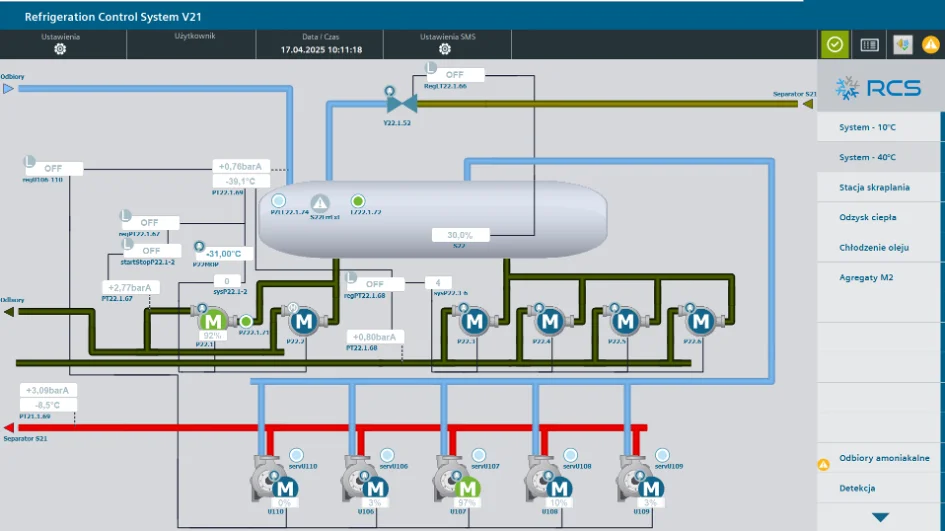

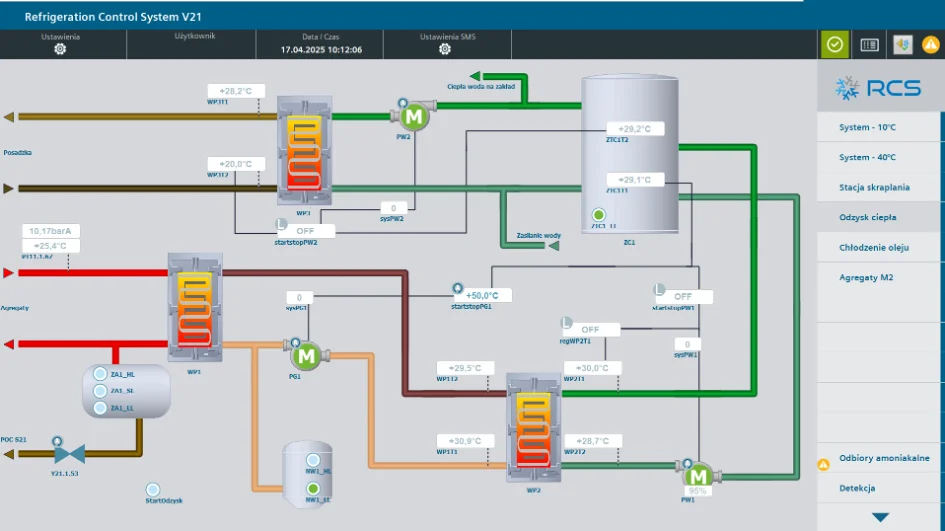

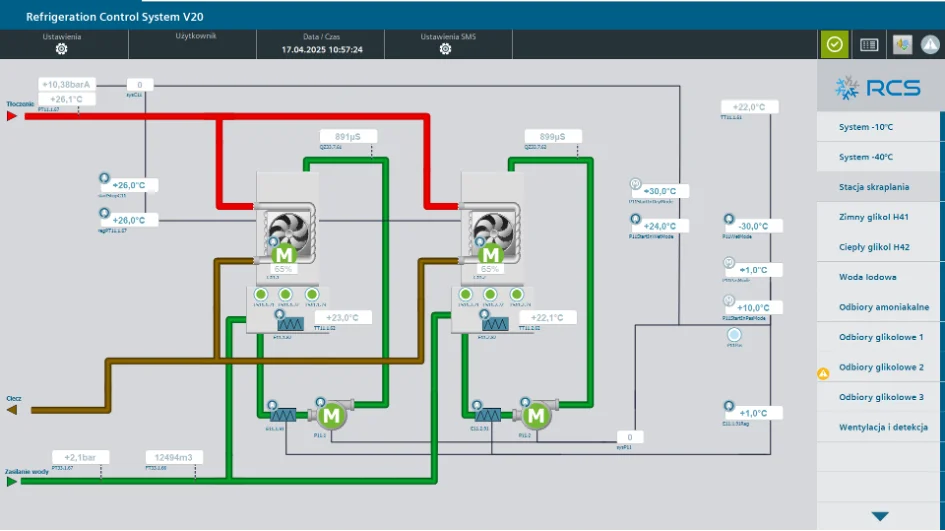

Zastosowano system RCS w wersji 21, oparty na sterowniku Siemens SIMATIC S7-1500 CPU 1516-3 PN/DP oraz systemie wizualizacji WinCC Professional V19, uruchomionym na komputerze przemysłowym Siemens IPC RW-545A.

Dodatkowo wdrożono system powiadamiania SMS, zbudowany na bazie sterownika SIMATIC S7-1200 CPU 1212C i modemu CP 1243-7 LTE.

Efekt:

Instalacja przeszła na w pełni automatyczny tryb pracy, zintegrowany z centralnym systemem wizualizacji.

Operatorzy mają dostęp do szczegółowych informacji o stanie instalacji i jednoznacznych komunikatów diagnostycznych.

System alarmowy SMS pozwala szybko reagować na awarie, a zdalna obsługa znacząco odciążyła personel techniczny i ograniczyła konieczność stałego nadzoru.

Modernizacja sterowania zespołem dziesięciu agregatów śrubowych

Branża: zamrażanie, kompletacja i magazynowanie produktów spożywczych

Wyzwanie:

Dotychczasowy układ sterowania oparty był na komponentach trudno dostępnych lub bardzo kosztownych.

Częste awarie i brak możliwości szybkiego pozyskania części zamiennych prowadziły do przestojów lub ograniczeń w produkcji.

Dodatkowo brak wsparcia technicznego oraz brak integracji z systemem centralnym wpływały negatywnie na efektywność pracy układu i generowały nadmierne zużycie energii.

Klient oczekiwał rozwiązania korzystnego cenowo, bez kompromisów w zakresie jakości.

Zastosowane rozwiązanie:

Wdrożony został lokalny system sterowania oparty na jednym sterowniku Siemens S7-1500 1512-PN, współpracującym z panelem operatorskim Comfort.

Efekt:

Zastosowane rozwiązanie pozwoliło znacząco ograniczyć koszty sterowania, bez utraty funkcjonalności i niezawodności. Jeden zestaw sterownik + panel obsługuje wszystkie dziesięć agregatów.

Dzięki wykorzystaniu popularnych komponentów dostępność części zamiennych została istotnie poprawiona.

System został w pełni zintegrowany z nadrzędnym układem sterowania, co pozwoliło zoptymalizować pracę agregatów i ograniczyć zużycie energii.

Zdalny dostęp do panelu operatorskiego umożliwia szybką diagnostykę i serwisowanie bez konieczności obecności na miejscu.

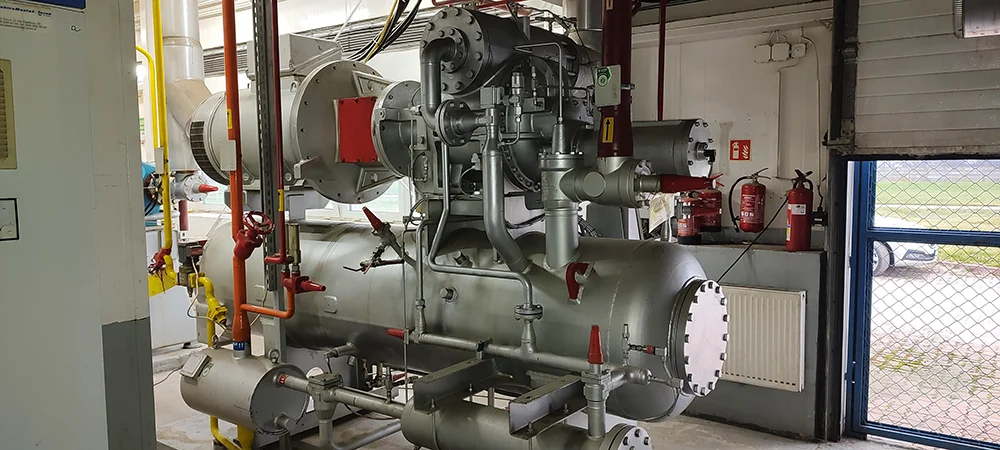

Modernizacja układu sterowania śrubowym agregatem chłodniczym

Branża: przetwórstwo mleczarskie

Wyzwanie:

Istniejący układ sterowania oparty był na trudno dostępnych lub bardzo kosztownych komponentach.

Częsta awaryjność i ograniczona dostępność części zamiennych skutkowały przestojami lub koniecznością ograniczania produkcji.

Dodatkowo układ nie był zintegrowany z systemem centralnym, co prowadziło do nieefektywnej pracy agregatu i generowało zbędne zużycie energii.

Zastosowane rozwiązanie:

W miejsce starego układu wdrożyliśmy lokalne sterowanie oparte na sterowniku Siemens S7-1500 1510-PN oraz panelu operatorskim Comfort.

Efekt:

Układ sterowania został unowocześniony i w pełni zintegrowany z systemem centralnym, co przełożyło się na stabilniejszą i bardziej efektywną pracę agregatu.

Zastosowanie popularnych komponentów zwiększyło dostępność części zamiennych i ułatwiło serwisowanie.

Dodatkowo, zdalny dostęp do panelu operatorskiego umożliwia bieżącą diagnostykę bez potrzeby fizycznej obecności serwisanta.

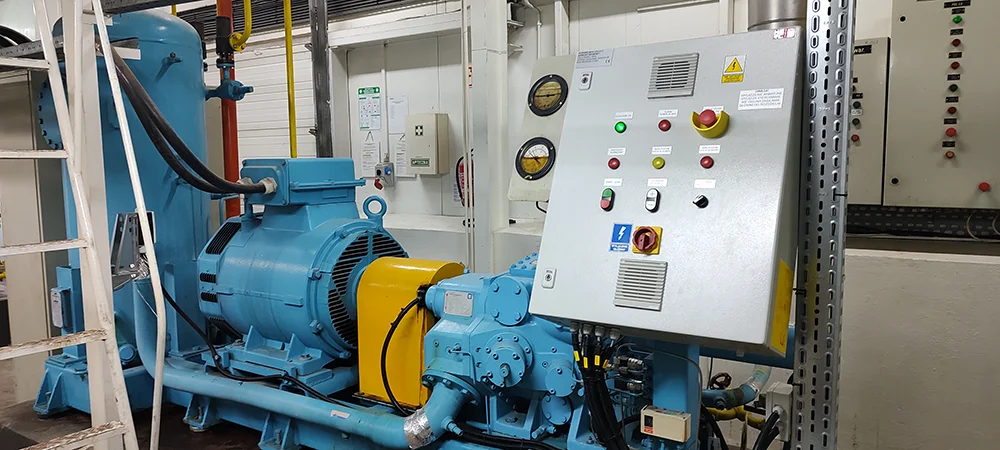

Nasze rozwiązania na zdjęciach

Odpowiedzialne rozwiązania,

które przynoszą konkretne efekty

W realizowanych przez nas projektach nie chodzi wyłącznie o automatyzację czy sterowanie. Dla wielu klientów kluczowe jest coś więcej: ograniczenie strat, zwiększenie niezawodności, odciążenie zespołu i racjonalne zarządzanie zasobami.

Dlatego nasze rozwiązania — niezależnie od wielkości zakładu — wspierają nie tylko efektywność techniczną, ale też szersze cele odpowiedzialnego zarządzania i odpowiedzialności społecznej.

Modernizując istniejące instalacje zamiast je wymieniać, pomagamy wydłużać ich żywotność. Dzięki lepszemu sterowaniu i zintegrowanym systemom alarmowym klienci zużywają mniej energii i unikają niepotrzebnych przestojów. Zdalny dostęp oraz funkcje przewidywania awarii pozwalają planować serwis w odpowiednim czasie — bez nerwowych reakcji i zbędnych kosztów.

Wspieramy także bezpieczną integrację z nowoczesnymi czynnikami chłodniczymi i infrastrukturą cyfrową, zgodną z aktualnymi wymaganiami cyberbezpieczeństwa.

To nie są dodatki. To standard naszej pracy.

Rozwiązania PTControl po prostu pozwalają działać rozsądniej — dziś i w przyszłości.